けたろーです。

今朝は寒いくらいで、一気に秋めいた感じがしてます。 先週くらいまで、ショートパンツに素足だったんだけどなぁ。 ちょっと耐えられなくなってしまった。 冷えは身体によくないもんね。

さて、今日の話題は…

エアシリンダの回り止め

機械の駆動源の構成パーツとしてポピュラーなのが〝エアシリンダ〟ですよね。

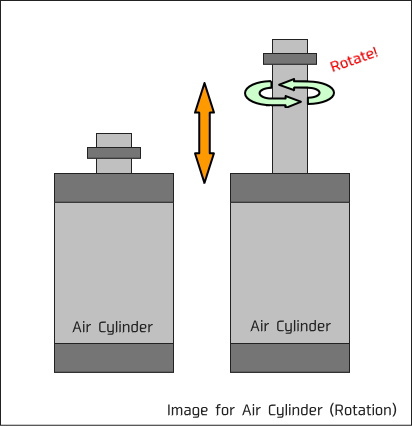

エアシリンダにも、種類がいろいろあるんだけど、その中でもポピュラーなのがロッドタイプのエアシリンダだと思います。 でも、気をつけたいのが回り止め。 そう、一般的なロッドタイプは、ロッドが回ってしまうんです。 下の図がエアシリンダのイメージ図です。 何も対策をしないとロッド部分が回ってしまう。

この仕事に就いた間なしでは、それがよくわかっていなくて。(^_^;)

安易に、取りつけて、OK! なんて思ってたら〝回る〟ということが起きてしまって、あわてて回り止めを追加したっていう事がありました。 というか、そもそも回るなんて思っても見なかった。(^_^;)

ロッドにつける躯体が、円筒形などの〝回っても害がない〟形状のなら特に問題はないのだけど、そうでない場合には回り止めが〝絶対〟必要になってきます。 回ってしまうと、意図しない動作になってしまったり、そもそも、機構的に成立しなくなるので注意が必要です。

選定したシリンダに回り止めが必要なのかどうか? 前もって知っておく必要があります。

回り止め付のシリンダ

もちろん、回り止め付のシリンダはメーカーで準備されています。 ガイド付のシリンダがそれにあたります。 また、ロッドタイプでも、ロッドに2面加工をしたり、六角のロッドを使用したりして、〝回らない〟構造をとってる場合もあります。

が、ガイド付でない回り止めの場合は、ロッドの耐久性がちょっと心配で、こと、ストロークがある場合などだと、ロッドが折れてしまう可能性も考えないとならないのでちょっと注意がいるんです。

回り止めの方法

一番手っ取り早いのが、ガイド付やツインロッドのような回らない構造のものを使うことです。 でも、時には設置スペースや機械の構造の問題だとかで回り止めへの対策をしなければならない場合があります。

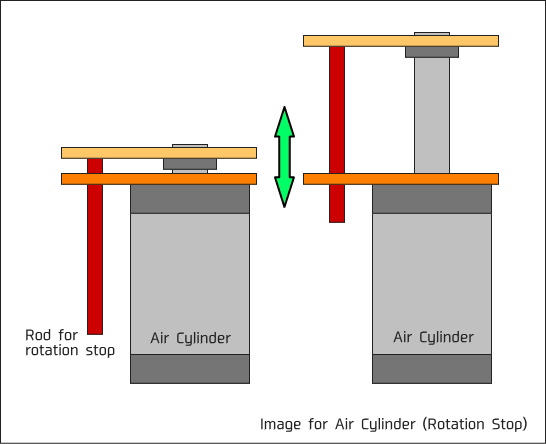

回り止め用のロッドを使う。

単純なのが、シリンダロッドに並行して、ロッドを配置するという方法です。 この時、耐久や精度面なことを考えるとロッドの摺動部にリニアブッシュやメタルブッシュを入れるというのが一般的です。 精度もいらず、単なる回り止めで、もっとローコストにということを考えるとプレートにあけた〝タダの穴〟にロッド通すという方法もあります(下の図が、そのイメージ)。

ロッドを使う方法は、単純かつ、簡単に構造がとれるのでいいのだけど、スペースの問題が生じる場合があります。 シリンダの設置場所が十分にある場合はよいのですけど、高さの制限や巾方向の制限がでる場合には、少し難有になります。

という場合には、こんな方法もあります。

面を活かした回り止め。

回り止めは、ロッド(軸)を使う以外にも面を使ってもできます。 壁面や設置する面を使えば、回り止めができます。 これは、ロッドの先端に矩形(四角いもの)をつける場合に有効な方法です。

先端に装着する躯体のサイズを工夫すれば、ロッドを使う場合よりシンプルな構造にすることもできます。(部品点数を抑えることができる)

今回、組んでる機械に追加でシリンダをつける必要があって、在庫のシリンダがちょうどあったので、下のような感じでユニットを考えてみました。 ロッドを使えるスペースがなく、また、ロッドの構成では、シリンダ自体の設置も難しくなってしまうので、面による回り止めの構造にしました。

プッシャ(下から上への突上げ)の用途でのシリンダの利用です。 コンベアの下面に設置のため、高さと幅の制限があって、且つ、在庫のシリンダが省スペースタイプで先端メネジというタイプだったので、ロッド式の回り止めがちょっと厄介だったんで、この構造で考えたんです。 (実際の設置シーンは、割愛。w)

やり方次第。

ここに挙げた方法はごく一般的な方法なので、その他には幾通りもあると思います。 大事なことは〝回ったらアカン〟ということ。 なので、回さないためにどういう機構にするか? 要は、考え方次第ですよね。

以上、参考になればうれしいです。

お問合せは、お気軽に。